Synera用例

最佳用例Synera

Altair合作伙伴联盟

现场驱动设计

2

挑战

在传统的设计过程中,手动创建并适应了设计目标。即使需要进行小小的设计更改,也需要重复计时的手动工作。

设计师可能不知道如何改进设计,例如更好的生产性或遵循模拟结果。

在大多数情况下,这涉及高度手动努力,以优化特定值的设计。

没有对价值分布的设计自动适应。

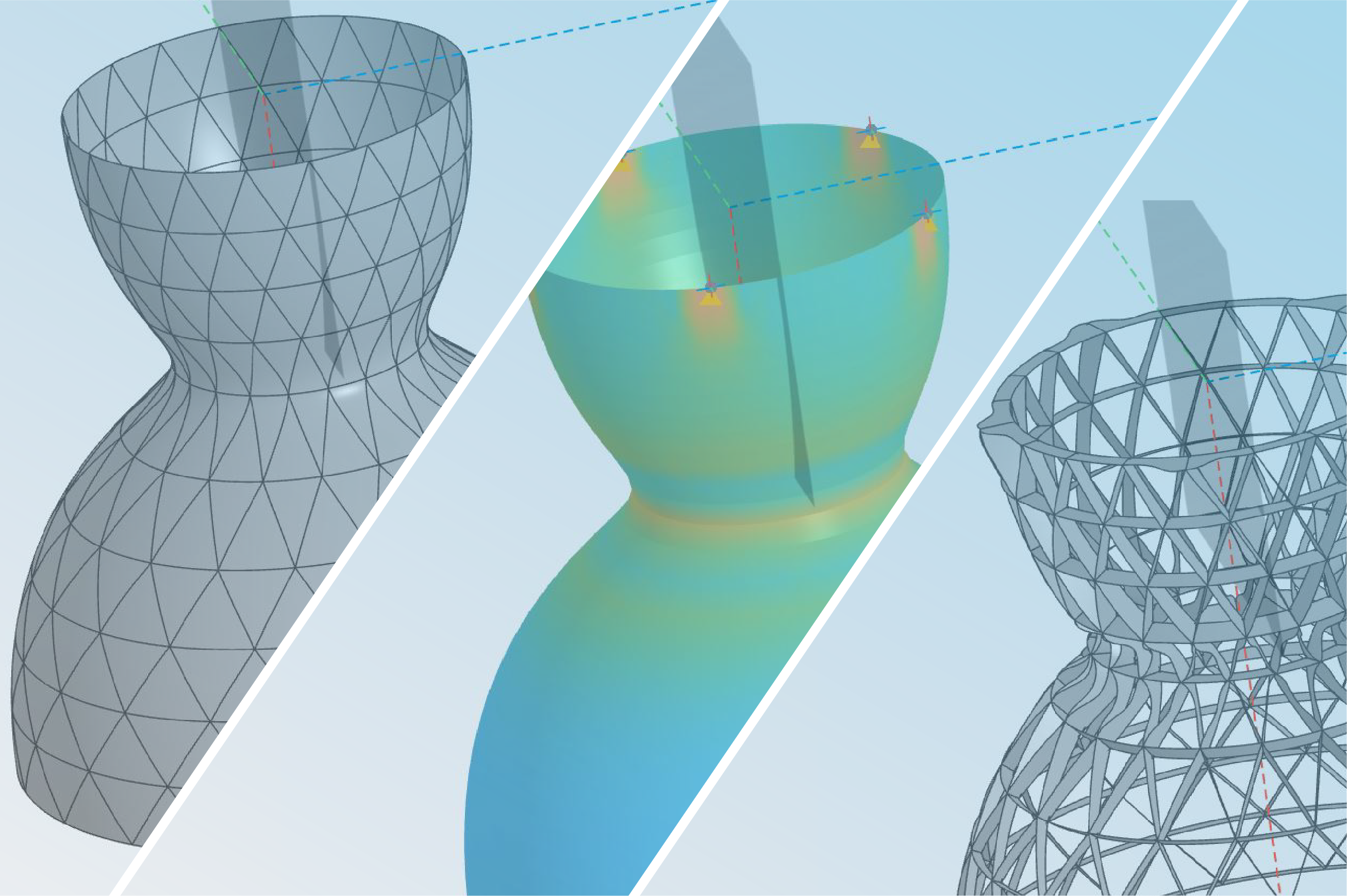

现场驱动设计

3

解决方案

在基于仿真结果的基于图像上的自定义上,适应了完全算法过程中的设计功能。

设计:创建原始设计。

字段定义:从值分布中生成数学字段,例如应力值。

现场评估:评估现场以获取设计的现场数据,例如点数的应力值。

设计操作:通过字段数据进行修改,吸引或驱逐设计,例如根据应力值移动节点。

结果

自动创建您不知道的设计是可能的,并且完全适应了驱动和影响您设计的字段。

针对特定值的设计优化的完整自动化。

没有更改参数的手动改编。

创建超出设计师想象力的更好设计。

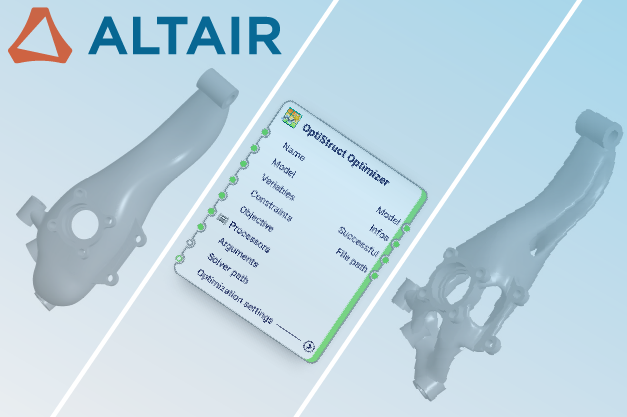

基于模型的拓扑,形状和尺寸优化使用Altair®Optistruct®

4

挑战

在早期设计阶段,可以使用拓扑,形状或大小优化来找到有效的零件设计。但是,设置这样的模拟的时间和专家知识并不总是可用的,尤其是在由于限制变化而需要多次运行模拟时。

每个工程师都不知道如何在早期设计阶段使用拓扑,形状或尺寸优化的知识。

如果边界条件发生变化,则必须高度努力再次设置模拟的预处理。

由于手动努力,通常会避开生成设计的设计研究,因此潜力仍然没有使用。

基于模型的拓扑,形状和尺寸优化使用Altair®Optistruct®

5

解决方案

Synera将Optistruct优化的仿真能力嵌入基于规则的低代码环境中。这允许自动化优化的预处理和后处理,而不是改变边界条件和几何形状。

逻辑 /导入 /创建几何条件和边界条件的定义,并具有Synera的数学和逻辑基本功能。

FE设置的定义,包括Optistruct求解器的优化变量。

通过Optistruct的遥控器执行优化。

结果后处理和工作流程中的进一步处理。

回收新用例或传递给同事的工作流程。

基于模型的拓扑,形状和尺寸优化使用Altair®Optistruct®

6

结果

Synera允许对优化方案进行高度参数和规则的建模,可以在网格独立方法中由Synera的CAD功能定义,然后可以在自动化工作流中存储,共享和回收。

保存优化专家知识的IP。

通过将专家知识传递给同事,例如来自设计部。

基于规则的发光模型可以独立于几何和边界条件而重复使用。

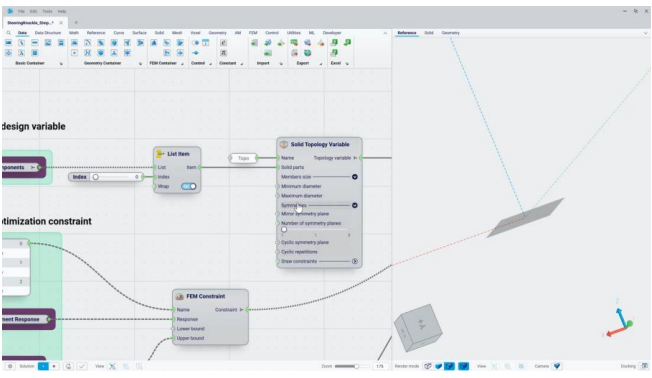

基于算法的FEA

7

挑战

产品开发通常需要广泛的物理模拟,这些仿真通常在开发过程后期进行。这些高保真模拟模型的设置会消耗大量时间。

最初设置的FE模型不适合模型中的变化,例如几何或边界条件修改。

参数CAD与随后或集成的FE分析之间没有牢固的联系。

FE专家知识不能自动转移到其他项目。

基于算法的FEA

8

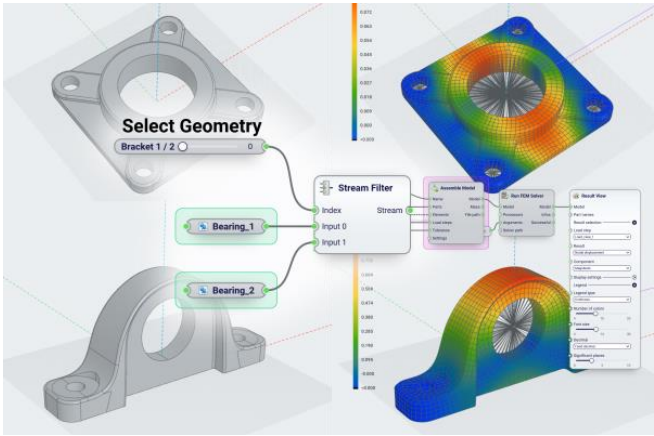

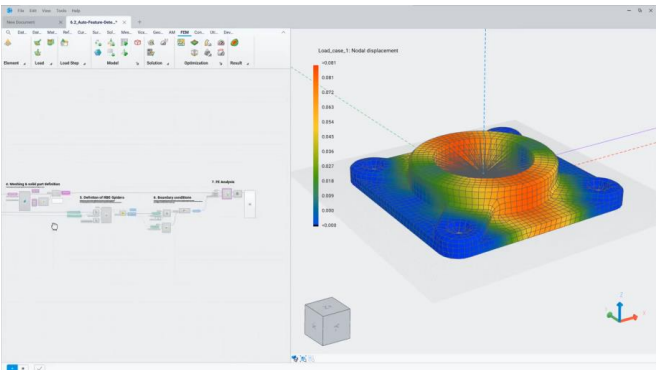

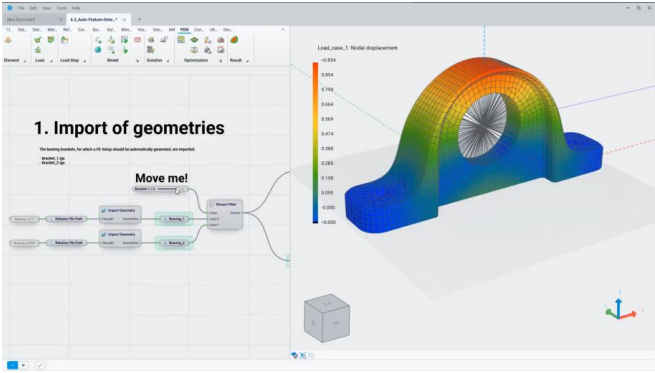

解决方案

在综合和完全参数的预处理和后处理能力的帮助下,开发全自动和参数化的FE模拟。

导入的几何形状:必须分析给定负载方案的几何模型的不同变体。

FE预处理:以广义方式设置有限元模型,并使用算法规则定义负载,边界条件,刚体元素等。

求解器:使用内部或连接的求解器之一执行模拟。

后处理:通过简单地更改控制参数,研究相同FE设置的不同几何形状的行为。

基于算法的FEA

9

结果

通过在早期概念阶段考虑FE评估并节省开发时间,可以更有效地设计产品。

算法FE设置可以实现强大的工作流程,例如为RBE和边界条件定义的参考几何形状自动提取。

快速但有价值的模拟反馈,以进行设计更改。

自动化模拟模型适应任何更改,从而更快地实现更好的零件。

拓扑重建

10

挑战

拓扑优化的生成设计潜力的主要挑战是对结果的手动解释和评估。通常,必须在CAD环境中重新设计优化结果才能达到最后一部分。

拓扑优化产生的不同系列设计都需要手动过程。

主观解释和对优化结果的进一步处理降低了最终部分的性能。

需要多种软件工具和过程来生成最终设计的稳固几何形状。

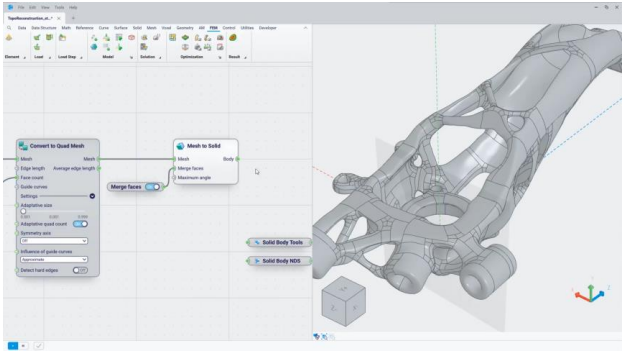

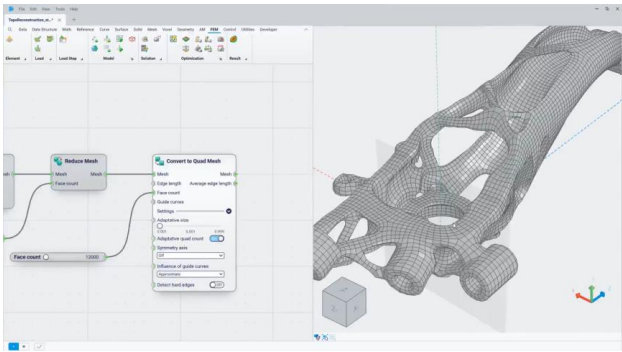

拓扑重建

11

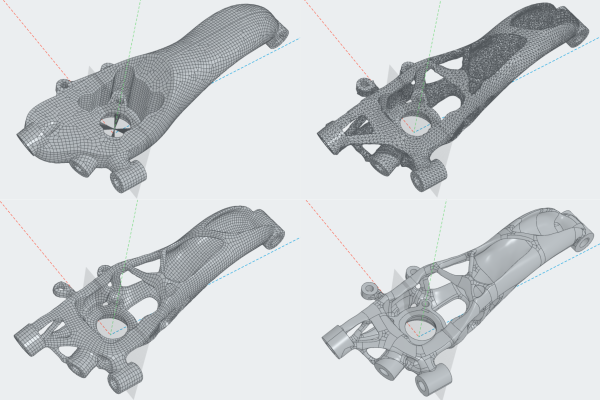

解决方案

简化一个功能强大的生成设计,拓扑优化,实验设计和优化过程的连接,从而生成,优化和评估解决方案以导出为可靠的固体几何形状。

拓扑优化:设置并执行给定加载条件的零件的拓扑优化。

四边形:将低质量优化网格转换为高质量的四边形网格。

网格到固体:遵循网格的形状,将四边形网状网将其转换为光滑的固体。

最后一部分:执行固体与设计空间的相交,然后与初始几何形状的非设计空间结合以获得最终部分。这样可以确保身体的限制和功能区域不会受到干扰。

拓扑重建

12

结果

有效地使用生成设计,并以最快,最方便的方式优化您的零件。

在智能算法的帮助下自动生成轻量级设计,从而可以进行创新。

将优化结果重新转换为高质量的网格,然后将优化结果重新转换为固体几何形状,从而减少了手动重新设计任务。

探索产品的不同最佳解决方案,以节省成本,时间并提高性能。