汽车轻量化CAE方案对比:Altair C123 vs. SFE

今天看到了SFE(现在叫CSE,Concept Structural Engineer)关于整车轻量化研究的方案,跟Altair的C123对比怎么样呢。总体来说澳汰尔的方案更强更完整,不过SFE比较灵活。文末会分享SFE的报告pdf。

这个报告叫做“Parametric Design and Structural Optimization for Early Design Exploration”,是达索联合捷豹路虎做的研究。

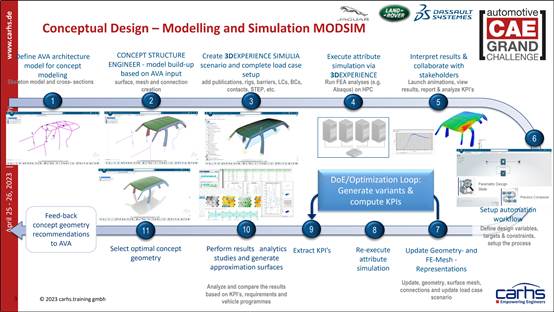

报告的主要内容就是下面这个图。

思路比较清楚,就是将整车全部参数化,包括各个接头位置,每个梁截面的具体形状。然后基于这些参数,进行DOE之类,研究这些参数对于多学科性能响应的影响。

这个影响不是居于传统的数值拟合算法,而是基于机器学习的方法。毕竟这些参数太多了,这么多的点坐标,很多可选的截面类型,以及各个截面板壳片的厚度。当然,澳汰尔的方案里面,用的也是机器学习的方法,AI在CAE领域的应用,澳汰尔也是走在最前面的,感兴趣也可以阅读这个文章:AI和CAE结合能做什么?Top100的用户案例 – 给力仿真PowerCAE

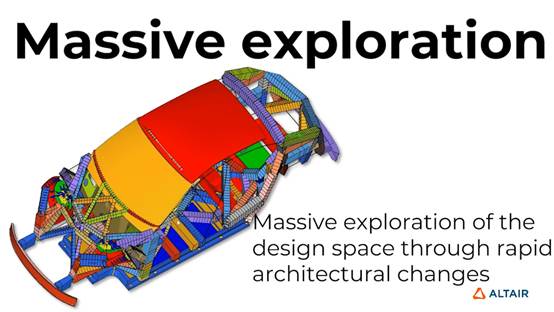

完全参数化的好处,就是还原度高,缺点就是网格数量太多,因为DOE生成很多的方案,跑起来就比较费时间。相对应的,Altair是做成梁杆单元为主、大板板壳为主的混合模型,这样就大大降低了计算时间。

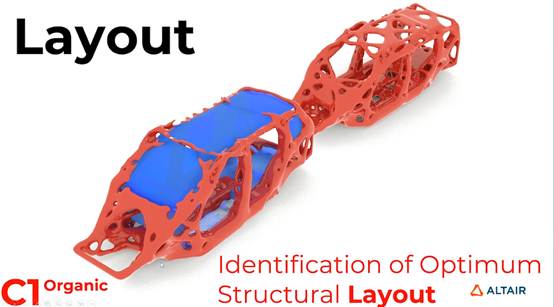

此外,SFE的方案缺少了关键的拓扑优化。SFE将车子画出来,是人为定义了车子关键传力路径,而Altair最拳头OptiStruct拓扑优化这时候就很有优势了(前处理当然还是基于HyperMesh的),它可以根据定义的优化目标,确定最合适的载荷路径。这就是C123的C1阶段。

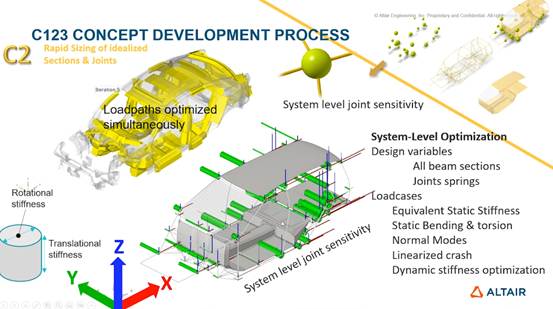

C2阶段,这时候模型根据前面的载荷路径,已经变成了梁杆模型。分析的是关键梁截面和接头强度灵敏度研究。

C2阶段用到的模型,其中的主要结构是梁杆单元,下图显示的是梁杆单元的3D显示效果。

接头参数的敏感性研究。

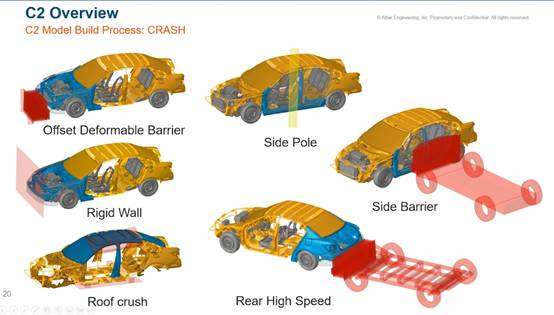

在C2阶段还可以进行多学科优化,如进行碰撞优化。采用的思路是简化模型+详细模型共同建模。为的就是在保证计算精度的前提下,计算够快、方便优化迭代。下图的红色是梁杆简化模型,蓝色是详细模型。

C3阶段是最后的优化,用到的优化手段和常规的OptiStruct各类优化方法类似,属于最后的精雕细刻阶段。如形貌优化,优化钣金件的起筋等。

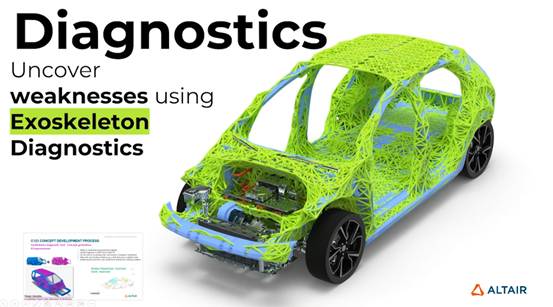

Altair的方案还有识别局部薄弱位置的功能,优化之后,因为缺少腔体内、外侧加强件,车身结构本身还是有很多薄弱点,这时候Exoskeleton功能可以在模型上包一层梁杆单元,后续进行梁单元的尺寸优化,识别其中最重要的梁杆位置,设计DRE可在这个位置后续加强。

最后附上SFE的报告PDF。